日本產(chǎn)綜研丁醇提純通過膜分離使?jié)舛纫慌e提高到80%

2014-04-21 21:01:10

admin

224

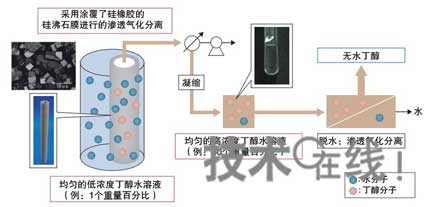

據(jù)技術(shù)在線2011年2月18日訊 日本產(chǎn)業(yè)技術(shù)綜合研究所的環(huán)境化學(xué)技術(shù)研究部門開發(fā)出了一種節(jié)能型生物丁醇(Biobutanol)提純技術(shù),利用該技術(shù)可從質(zhì)量百分比約為1的低濃度1-丁醇(以下稱為丁醇)水溶液中回收濃縮至質(zhì)量百分比達(dá)到80以上的丁醇(圖1)。以生物資源為原料的生物丁醇與已廣泛普及的生物乙醇一樣,是一種碳中和(Carbon Neutral)物質(zhì),因此有望作為汽車用的替代燃料。

圖1.此次開發(fā)的采用分離膜對(duì)低濃度丁醇水溶液進(jìn)行丁醇無水化的系統(tǒng)

圖1.此次開發(fā)的采用分離膜對(duì)低濃度丁醇水溶液進(jìn)行丁醇無水化的系統(tǒng)

丁醇的單位重量發(fā)熱量為34MJ/kg,與乙醇的27MJ/kg相比大了約26%,按單位容積發(fā)熱量則大了約31%。因此,在搬運(yùn)及儲(chǔ)藏成本以及燃料罐的設(shè)計(jì)等方面具有優(yōu)勢(shì)。另外,乙醇與汽油混合放入燃料罐中時(shí),存在著吸收濕氣后從汽油中分離的問題,如果采用丁醇則可避免這些問題。

生物乙醇還存在著制造過程中排出大量廢棄物的問題。在構(gòu)成纖維素類生物質(zhì)的主要糖分C6糖及C5糖中,利用酵母發(fā)酵來制造乙醇時(shí),C5糖不能得到利用。這樣一來,不僅所得到的能量減少,而且C5糖也變成了廢棄物。與此不同,如果采用可生產(chǎn)丁醇的菌類,那么C6糖及C5糖這兩種糖分都可得到利用,從而消除浪費(fèi)。

不過,生物丁醇有一個(gè)較大的弱點(diǎn)。一般情況下,通過發(fā)酵獲得的丁醇的濃度為0.5~1.5個(gè)質(zhì)量百分比,就是說比乙醇的濃度低了1個(gè)數(shù)位級(jí)。要想制成液體燃料,就必須對(duì)其進(jìn)行濃縮及脫水,為此便會(huì)消耗能量。

為了進(jìn)行濃縮,蒸餾比較直截了當(dāng),但這種做法需要許多能量。例如,要純粹通過蒸餾將丁醇水溶液的質(zhì)量百分比從1提高到99.9,那么平均每公斤丁醇需要37MJ的能量。由于燃燒丁醇所得到的能量為34MJ/kg,因此,提純所需的能量更多。

為了減少用于濃縮的能量,世界各國(guó)正試圖通過膜分離法(滲透氣化法)濃縮丁醇。具體做法是,在疏水性分離膜的一側(cè)供給低濃度丁醇水溶液。由于膜具有疏水性,因此,水無法通過,只有丁醇滲透過去。對(duì)另一側(cè)進(jìn)行減壓,使?jié)B透過來的丁醇發(fā)生氣化,從而予以分離及回收。與純粹進(jìn)行蒸餾相比,可以較少的能量實(shí)現(xiàn)濃縮。

在美國(guó)的大學(xué)中,采用硅橡膠造的分離膜將丁醇水溶液(50℃)的質(zhì)量百分比從1提高到37的研究正在推進(jìn)之中。另外,德國(guó)一家研究機(jī)構(gòu)已能夠利用含有硅沸石(Silicalite)粉末的硅橡膠分離膜將丁醇水溶液濃縮到質(zhì)量百分比為53。

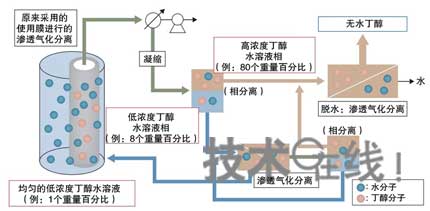

然而,這些方法都存在著后工序復(fù)雜的問題。丁醇濃度為8~80個(gè)質(zhì)量百分比的水溶液中,會(huì)分離出丁醇中溶解有少量水的溶液相(上層)以及水中溶解有少量丁醇的溶液相(下層)(圖2)。37%及53%恰在該范圍內(nèi)。

圖2.丁醇水溶液的液相分離

圖2.丁醇水溶液的液相分離左起分別為:質(zhì)量百分比為6.9的丁醇水溶液(均一相)、

總體丁醇濃度為29.7個(gè)質(zhì)量百分比的丁醇水溶液(2相分

離)、質(zhì)量百分比為50.2的丁醇水溶液(2相分離)、質(zhì)

量百分比為69.8的丁醇水溶液(2相分離)、質(zhì)量百分比

為79.8的丁醇水溶液(均一相)。濃度低時(shí)及濃度高時(shí),

本文中兩端的丁醇水溶液都沒有發(fā)生分離。

因此,作為使透過分離膜的液體中丁醇濃度達(dá)到100%的后工序,必須有分別適用于高濃度丁醇及低濃度丁醇的設(shè)備,整個(gè)設(shè)備因而變大(圖3)。另外,要對(duì)低濃度丁醇進(jìn)行濃縮,需要使用許多能量。

圖3.以前采用的使用分離膜對(duì)低濃度丁醇水溶液進(jìn)行丁醇無水化的系統(tǒng)

圖3.以前采用的使用分離膜對(duì)低濃度丁醇水溶液進(jìn)行丁醇無水化的系統(tǒng)由于對(duì)分為兩種液相的丁醇水溶液分別進(jìn)行處理,因此后工序變得復(fù)雜。

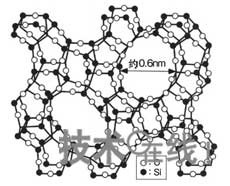

日本產(chǎn)業(yè)技術(shù)綜合研究所合成出了具有較高的乙醇選擇透過性的硅沸石造分離膜(圖4)。硅沸石是沸石的一種,其所有構(gòu)造均由SiO2(二氧化硅)構(gòu)成。其結(jié)晶中具有直徑約為0.6nm的細(xì)孔,由于不含Al(鋁),因此疏水性較高。要在這種硅沸石膜上涂覆硅橡膠。

圖4.硅沸石構(gòu)造

圖4.硅沸石構(gòu)造由于具有約為0.6nm的細(xì)孔,疏水性較高,因而被滲透氣化法所采用。

日本產(chǎn)業(yè)技術(shù)綜合研究所不斷改變硅沸石膜原料凝膠的合成溫度及攪拌時(shí)間等成膜條件進(jìn)行實(shí)驗(yàn),成功制出了可將丁醇水溶液的質(zhì)量百分比從1一舉提高到82的分離膜。

既然從分離膜流出的丁醇達(dá)到了80%以上的濃度,便不會(huì)再分離出高濃度丁醇及低濃度丁醇。只需對(duì)濃縮后的均一液相的丁醇進(jìn)行脫水,即可得到無水丁醇,后工序的分離及提純系統(tǒng)因而可得到大幅簡(jiǎn)化。

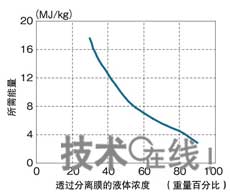

另外,能量的消耗量也會(huì)減少。從透過膜流出的水溶液的濃度越低,后工序所使用的能量越多,*終,總體的能量消耗量便增加了(圖5)。與此形成對(duì)照,如果濃度提高到82%,則可減少后工序的能量消耗量。

圖5.采用滲透氣化法生產(chǎn)丁醇時(shí)所需的能量

圖5.采用滲透氣化法生產(chǎn)丁醇時(shí)所需的能量如果透過分離膜的液體濃度較低,則所需能量增加。

如果通過分離膜將丁醇濃縮到82%,則所需總能量方面相當(dāng)于平均每kg丁醇為4.3MJ。這意味著只要投入丁醇所擁有能量的約13%的能量就能生產(chǎn)丁醇。這與采用硅橡膠制分離膜時(shí)相比減少了約70%,與采用含有硅沸石粉末的硅橡膠制分離膜時(shí)相比減少了約50%。由此,生物丁醇的價(jià)格競(jìng)爭(zhēng)力大大提高,作為汽車用燃料的潛力日漸顯現(xiàn)。

本文中5張圖表均由日本產(chǎn)業(yè)技術(shù)綜合研究所提供。